干式空心串联电抗器损坏原因分析及对策 摘 要:近年来广西电网发生多起干式空心串联电抗器损坏事故,故障设备涉及不同生产厂家的产品和不同的运行年限。为了解故障原因,提高该类设备运行可靠性,介绍了干式空心串联电抗器的结构及其绕制工艺中的薄弱点,分析认为局部过热、散热不良、绝缘材料劣化以及变电站谐波放大是造成干式空心串联电抗器毁坏事故的主要原因,并分别从设备选型、出厂监造、设备安装及运行维护方面提出相应对策。

关键词:电抗器原理;干式空心串联电抗器;电抗器绕制工艺;绝缘材料劣化

与油浸式、铁心电抗器相比,干式空心串联电抗器具有适应性好、可靠性高、维护简单的特点,并且不存在磁饱和问题,因此在电网中得到广泛应用。但由于没有铁心,干式空心串联电抗器存在电抗器周围磁场较大、电磁干扰范围较广等缺点。近几年广西电网多次发生干式空心串联电抗器在运行中烧毁的事故,因此有必要对干式空心串联电抗器的运行情况及故障原因进行统计和分析,并提出选型及运维方面的对策。

一、串联电抗器使用情况

截止2012年12月,广西电网在运的10kV及35kV电抗器数量共计4157台,其中干式空心串联电抗器2039台,占48%;半心式电抗器1583台,占38%;其余电抗器按数量从多到少排列,依次为铁心干式电抗器、油浸式电抗器、磁屏蔽式电抗器。

近10年来,由于干式空心串联电抗器运行状况欠佳,故障时有发生,根据故障的原因分析及其他省、市电网的运行经验,2006年起,广西电网新建或扩建变电站电容器组中的串联电抗器推广使用半心电抗器(户内则要求使用铁心电抗器),已投入运行的空心电抗器也逐步改造为半心电抗器。从2008年起,广西电网公司的技术规范中明确规定户外式的干式串联电抗器应使用半心或油浸式电抗器,而不能采用全空心电抗器。因此,广西电网运行的干式电抗器,2006年以前以空心电抗器为主;2006—2011年以半心电抗器居多;由于招标方式的改变,2011—2012年改为以空心电抗器为主。

二、干式空心串联电抗器损坏情况统计

2005—2012年,广西电网10kV 及35kV干式电抗器共发生损坏故障52起,各年份干电抗器损坏数量情况如图1所示。

1、根据年限统计,除2007年和2010年发生故障较少外,其他年份发生故障的数量均在5台以上,2009年甚至达到10台;

2、根据电抗器结构统计,干式空心串联电抗器故障49起,干式铁心电抗器故障3起,干式半心电抗器、油浸电抗器、磁屏蔽干式电抗器均没有发生损坏故障;

3、根据电压等级统计,发生故障的主要是10 kV串联电抗器,损坏台数达41台,35 kV 电抗器损坏11台;

4、根据生产厂家统计,主流厂家(在广西电网占有率前4名的生产厂家) 和非主流厂家的故障率相当,几乎所有厂家的产品均发生过电抗器烧毁故障。从以上分析可知,不同厂家、不同时期的干式空心串联电抗器都发生过故障,这说明其故障原因不完全是制造、安装质量问题,与其原理、结构方面的缺陷也有关。

三、干式空心串联电抗器的结构特点

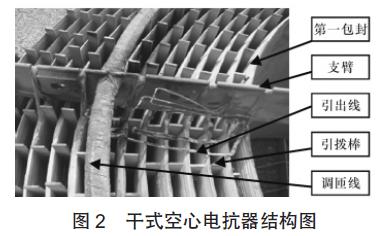

目前干式空心串联电抗器多使用环氧树脂浸渍过的长玻璃丝束对线圈进行包封,每个包封内有多根带有股间(匝间)绝缘的不同规格的铝线紧密并联绕制而成,线圈各包封之间用环氧引拔棒支撑形成风道,线圈的上、下端使用由铝排焊接的星型架定位,星型架接线板起导电作用并做进、出线母排。某公司生产的干式空心串联电抗器结构图如图2所示,图2中调匝线是为了调节各包封支路之间阻抗值的偏差。

四、干式空心串联电抗器损坏原因分析

干式空心串联电抗器损坏的原因主要有局部温升过高、匝间绝缘击穿。匝间绝缘材料如长期处在高温、放电环境下,会引起绝缘材料脆化、劣化,逐渐失去原有的机械性能和绝缘性能,进一步加快材料的老化速度。干式空心串联电抗器过热及匝间绝缘损坏原因有以下几个方面。

1、干式空心串联电抗器局部过热

干式空心串联电抗器最突出的问题是局部过热,有时最热点温度会超过100℃。温度稳定性和热状态是电抗器设计、制造质量的重要指标,指出,采用B级绝缘的干式空心串联电抗器,比较容易因为绝缘耐热水平不够导致电抗器烧毁事故发生,因而推荐采用F 级绝缘。2005 年起广西电网运行的干式空心串联电抗器均为F 级绝缘,但过热导致烧毁问题仍时有发生。因此,笔者认为干式空心串联电抗器各支路的设计以及制造工艺水平才是问题的关键。

从图2 可以看出,干式空心串联电抗器的各个支路等效电路相当于有数十个支路并联,假设仅考虑阻性电流,各支路电流的计算公式为:式中:Ii为第i 条包封支路的电流;I 总为汇流排总电流;N为股数。从该公式可知,如果各个支路阻抗不平衡,将会造成各支路电流不平衡。在设计时,厂家一般都会充分考虑电抗器绕组位置、线径、互感、自感等因数对绕组阻抗的影响,但在实际绕制过程中,由于绕制机、工艺控制等原因,线圈的轴向高度、周向宽度、同心度、松紧度、包封厚度及密实程度等参数的微小偏差都将影响到各支路间的阻抗平衡,而且单靠调节匝线圈无法消除这些参数偏差造成的影响。如果几十个并联支路中的一个支路由于少匝、匝间绝缘不良等原因导致阻抗偏低,该支路将会承受更大的电流,造成局部过热,进一步加剧薄弱点的崩溃。

2、干式空心串联电抗器散热不良

如前所述,干式空心串联电抗器包封设计不良会导致各个包封的电流密度不一致,从而造成局部过热,由于空心电抗器对外漏磁严重,如果电抗器周围存在由金属部件形成的闭合回路(如接地网),就会加剧局部过热。如果电抗器包封之间风道太窄影响散热,也会造成局部温升过高。据历次事故统计,故障损坏的电抗器往往是内层包封先损坏,而内层包封的散热效果最差。2009年崇左供电局某变电站发生的2起串联电抗器故障,正是内层包封发热所致

根据故障统计结果显示,10kV电抗器的故障率远高于35kV电抗器的,其中一个原因是10 kV电抗器的体积比35kV电抗器的小,散热面积小,散热效果差,从而导致其故障率高。此外,电抗器容量越大,发生匝间绝缘过热的几率越大,电抗器烧毁故障的概率就更高。

3、干式空心串联电抗器绝缘材料劣化

干式电抗器绝缘材料表面开裂、进水受潮也是设备损坏的主要原因。绝缘材料开裂一方面是因为生产厂家采用的环氧树脂配方有问题,导致绝缘材料在户外紫外线、潮气条件下容易老化;另一方面是因为导线材料与绝缘材料的膨胀系数不一致。干式空心串联电抗器主要由2 种材料构成:导线(铝线)和包封绝缘材料。干式空心串联电抗器一般采用铝线做载流导线,而铝线的机械加工性能较差,同等直径的铜、铝材料的性能差别较大,铝导线的膨胀率是铜导线的1.43倍,而铜导线的抗拉强度是铝导线的2.5倍。

干式空心串联电抗器在绕制过程中,导线要承受一定的拉紧力,固化成型后,整个结构硬而脆,电抗器投运后,导线会发热并发生热胀,停电后又会冷却收缩。干式空心串联电抗器频繁的投切过程,易引发导线疲劳,如果此时导线抗拉强度偏低、蠕变特性不良就容易发生断裂,进而造成局部过热、匝绝缘损伤。导线与绝缘材料的膨胀系数不一致,干式空心串联电抗器频繁的投切,还会造成包封开裂、线圈进水受潮,进而导致匝间绝缘故障。

4、谐波影响

变电站设备中的谐波电流也是引起电抗器损坏的重要原因之一。在并联电容补偿装置中电抗器和电容器串联后构成谐振回路,起到消谐或滤波的作用,可以提高功率因数和改善供电质量,但是如果并联电容器组参数设置不当或是投入电容器数量不当时,则注入该电容器组的谐波电流将被放大或是某次谐波引起电容器组谐振致使电抗器过流、过热。例如,某些变电站并联电容器组的串抗率为6.0%,很容易引起4次谐波谐振;一些35kV矿区用户线路中经常存在4次谐波源;主变压器的运行方式和电容器组的组合投退时,也可能会引起谐波系数放大。此外,目前串联电抗器几乎处于无保护状态,一旦发生谐振引起的过压、过流现象,无保护装置去切除故障源,就会造成电抗器毁坏。

五、防范措施

根据以上分析,提出以下几点防范措施:

1、选型方面。与空心电抗器普遍存在局部温升过高以及运行中事故率较高的情况相比,半心式电抗器体积较小,发热问题得到较好解决,而且不容易发生磁饱和问题,从2006年起在广西电网大量投入运行以来,尚未发生过热烧毁事故,因此在选型时应优先选用半心式电抗器。

2、监造方面。电抗器绝缘材料应优先选用F 级的,杜绝使用不符合合同要求的绝缘材料。由于绕制精度不够会使各包封的阻抗不平衡,导致电抗器发生局部过热现象,因此监造时应重点监督电抗器温升试验及匝间绝缘试验。

3、安装方面。继续执行南方电网关于新建变电站的干式空心串联电抗器禁止采用叠装结构的反事故措施规定,避免电抗器由单相事故发展为相间事故。

4、运行维护。加强对干式空心串联电抗器的运行监测,尤其是红外监测。正常情况下,电抗器从下往上的温度应由低至高,均匀分布;同一圆周上的温度应一致,无局部发热现象。对于背景谐波比较复杂、严重的变电站,值班员应将电抗器列为重要的巡视设备,根据负荷情况,相应地增加巡视和红外测温次数。对电容器组中电抗率不满足用户负荷发展需求的,应重新校核或设计。 |