【制动电阻案例】制动电阻与制动单元在钢铁行业中的应用(上) 一、引 言

鞍钢是国有特大型钢铁企业,经历了不断的技术改造和技术创新,至2002年起对其下属的炼铁总厂进行全面改造,分别建设新1#、新2#、新3#高炉。同时对7#高炉进行技术改造。在这四座高炉的水冲渣、高炉运焦、矿焦槽、鱼雷罐运输钢水及倒钢水等系统中,主体设备采用艾默生CT TD2000、EV2000、TD3000、TD3500等系列变频器,艾默生CT变频器成为鞍钢炼铁总厂应用的主体品牌。

二、水渣处理系统转鼓装置变频器应用

2.1 转鼓工艺简介

鞍钢炼铁总厂新1#高炉是炼铁总厂改造工程中新建的第一座高炉,高炉设计有效容积3200立方米,日产生铁7500吨,是目前鞍钢乃至全国容积最大的、工艺最先进的大型高炉之一。新1#高炉的水渣处理系统是引进卢森堡的“茵巴”水渣处理工艺。运用网络化控制。艾默生CT变频器应用于改造系统中的转鼓装置、粒化回水泵及渣浆泵电机的驱动等共48台套。其中转鼓装置有一组转鼓驱动和转鼓支架,转鼓支架能够通过翻转驱动在翻转支架上作翻转转动,转鼓的支点和转鼓支架的支点相差90°,转鼓支架和翻转支架互不干扰,并能够实现自动装、卸物料。转鼓主体与支架之间连接有电动推杆,计数器连接在电机驱动装置联轴器处。利用计数器发出反馈信号给PLC。转鼓支架和翻转支架能够连续运转,并自动出料,实现自动化联机操作,借助筛网回转的离心力,在较低的水阻力下,具有较高流速性,截留住渣体颗粒,实现固、液两相分离的目的,大大降低工人的劳动强度。并在鼓体上设有观察口,可随时观察运转情况。在高炉炼铁的生产过程中,炉渣的输出量随机性很大,这就导致流入转鼓的水渣量波动性增大,转鼓电机输出力矩大幅度变化。TD3000变频器精准快速的动态响应,能够及时调节输出力矩,将力矩信号反馈给PLC系统,及时改变电机转速,对流入转鼓的水渣量的波动做出响应,从而保证了转鼓装置在高炉炼铁的整个出渣过程中能够稳定的运行。

2.2 转鼓装置变频器应用设计

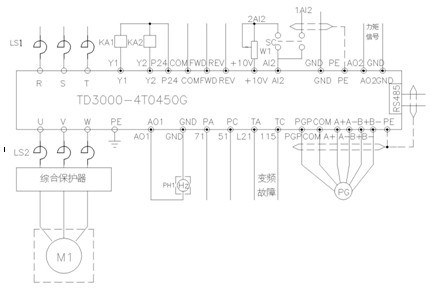

整个水渣处理系统的电气控制是采用DCS控制方式实现的。TD3000变频器以其自身转矩响应速度快、控制精准,过载能力强、宽范围的调速运行。被用在水渣处理系统中转鼓装置的主驱动。转鼓装置采用30KW变频电机,配置TD3000-4T0450G高性能矢量型变频器。系统控制方式如图1所示。

图1 水渣处理系统变频器应用

三、320吨混铁车变频器应用

3.1 钢水罐车驱动系统设计

铁水罐车、钢水罐车、鱼雷罐混铁车、渣罐车等是炼钢系统的重要关联设备,在倒钢水的过程中对变频器的驱动电机性能要求很高。项目选用艾默生CT变频器4台EV2000-4T0750G, EV2000-4T0550G和主令控制器与PLC相结合,实现手动与自动控制。充分体现艾默生CT变频器的精准控制和高性能的稳定运行的体现。鱼雷罐混铁车倒钢水的控制方案采用艾默生CT EV2000变频器进行调速控制,系统配置2套制动单元和制动电阻,采用能耗制动控制方式。倾倒钢水时电机正向运行处于电动状态,倒完钢水灌身翻转到原来位置时电机反方向运行处于发电状态,利用制动电阻消耗电机反向运行时产生的多余能量。这里选用博邦电气生产的BBU系列制动单元,以电机功率为220kw为例,选用BBU制动单元,制动电阻按实际工控合理配置。

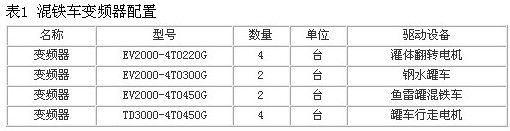

鱼雷罐车是炼钢系统重要的运送设备,系统采用一工一备的控制方案交替运行互为备用。由于现场多粉尘、大热量散发,还会出现钢水飞溅情况。不适合PLC独立控制的应用,最后采用PLC与智能主令控制器和现场操作箱一主两结合的控制方案。由PLC监测鱼雷罐车的状态并发出允许命令,通过现场观测的实际来控制鱼雷罐车的倒钢水的速度和罐身翻转的角度并及时进行调整。320吨混铁车变频器混铁车变频器配置如表1所示。

另外,艾默生CT变频器在鞍钢4#、5#镀锌线及鞍钢热轧厂辊道驱动也有大量的应用。

本文由常州博邦电气http://www.burbund.com/原创,如需转载请注明出处! |